Струйный пневмосепаратор

Казахстанские ученые не перестают трудиться над совершенствованием очистки и доработки зерна после уборки. В КФ ТОО «КазНИИМЭСХ» разработали новую зерноочистительную машину.

Анализ применения в производстве воздушно-решетных зерноочистительных машин показывает, что они эффективны при очистке зернового вороха влажностью до 16%. При очистке более влажного вороха качество их работы и производительность резко снижаются. Эффективно работают на влажном (до 35%) и засоренном (свыше 10%) зерновом ворохе простые и надежные по конструкции пневмосепараторы. Кроме того, воздушный поток является наиболее безопасным рабочим органом с точки зрения травмирования зерна. Потенциально (в зависимости от засорителей) воздушным потоком можно выделить из зернового вороха до 80% примесей. Однако применение пневмосепараторов связано с высокими энергозатратами. Так, в сравнении с воздушно- решетными зерноочистительными машинами их удельная энергоемкость выше на 20-40%. В связи с этим вопрос снижения энергоемкости пневмосепараторов при сохранении высокого качества очистки вороха зерновых, масличных и технических культур является актуальным.

Возможности новинки

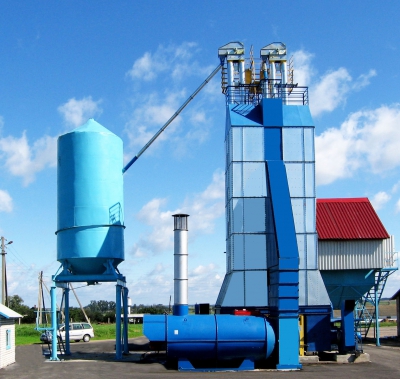

В КФ ТОО «КазНИИМЭСХ» совместно с ТОО «КазНИИПСХП» (г. Астана) разработан экспериментальный образец струйного пневмосепаратора для предварительной и первичной очистки вороха зерновых, зернобобовых и масличных культур и калибровки семян по удельному весу (Рисунок 1).

Особенностью конструкции пневмосепаратора является использование в качестве источника воздушного потока осевого вентилятора, а для интенсификации процесса пневмосепарации применение струйного генератора, формирующего разноскоростные, направленные под углом к горизонту воздушные потоки. Благодаря наличию 3-ступенчатой очистки отработанного воздушного потока от легких примесей в пневмосепараторе применена замкнутая система движения воздушного потока, которая позволяет до 20% снизить затраты энергии на создание воздушного потока и исключает необходимость установки циклона. В отличие от аналогичной машины ИСМ-50 производства Украины, в пневмосепараторе используется стандартный осевой вентилятор среднего давления. Использование в конструкции пневмосепаратора частотного преобразователя позволяет бесступенчато регулировать скорость воздушного потока в сепарационном канале от 1 до 16 м/с, в зависимости от очищаемой культуры, и исключает непроизводительные затраты энергии на преодоление сопротивления регулировочных заслонок.

Распределение по фракциям

В процессе очистки зерновой ворох распределяется в сепарационном канале пневмосепаратора на 5 фракций, а легкие примеси выносятся воздушным потоком в циклон-пылеуловитель и осадительные камеры. В первую фракцию попадают тяжелые примеси, во вторую и третью – очищенное от легких примесей зерно, в четвертую и пятую – более легкие засорители, щуплое и дробленое зерно. При испытании экспериментального образца струйного пневмосепаратора на предварительной очистке пшеницы Омская 18 (подача зернового вороха составляла 40,2 т/ч) наблюдалось следующее распределение зернового вороха по фракциям: первая фракция – 0,5%, вторая – 60,5%, третья – 30,2%, четвертая – 5,3%, пятая – 3,5%. Во фракцию «чистое зерно» объединялись 2, 3 и 4 фракции, во фракцию «примеси» – 1 и 5 фракции.

Агротехническая оценка показала, что экспериментальный образец струйного пневмосепаратора в данном режиме работы обеспечивает полноту выделения примесей 54,2% при содержании полноценного зерна в отходах 0,19% (соответствует требованиям стандартов). При этом мощность потребляемой электроэнергии составила 4,5 кВт/ч. На экспериментальном образце струйного пневмосепаратора установлен электродвигатель мощностью 7,5 кВт. Для сравнения: на пневмосепараторах аналогичной производительности САД-50 и ПОВЗ-50Б мощность установленных электродвигателей составляет 15,5 и 18,0 кВт соответственно.

***

Разработанный струйный пневмосепаратор производительностью до 50 т/ч может использоваться на мехтоках как в виде отдельной машины, так и в составе технологической линии и позволяет снизить энергоемкость процесса пневмосепарации зерна на 40-60%.

Семибаламут А.В., к.т.н, зав. лабораторией

механизации послеуборочной обработки зерна,

Бирюков Н.М., ведущий научный сотрудник