Рекомендации к жатве-2020

Комбайны и жатки, рекомендуемые для уборки зерновых культур, а также их настройка и регулировка – в материале ученых Костанайского филиала ТОО «НПЦ агроинженерии».

Уборка урожая – завершающий этап возделывания зерновых культур. Основная ее задача – вовремя и без потерь убрать весь выращенный урожай. Поэтому она должна выполняться в оптимальные сроки хорошо подготовленной техникой.

На 1 января 2020 года по данным МСХ РК в хозяйствах Костанайской области имеется 9916 комбайнов3,4,5 и 6 классов. В структуре комбайнового парка комбайны 3 класса занимают 64,2%, комбайны 4 класса – 17,4%, 5 класса – 14,2% и 6 класса – 4,2%. Дневная выработка комбайнов составляет от 20 тонн у 3 класса до 200 тонн у 6 класса. Анализ возрастного состава свидетельствует о том, что в пределах срока службы (до 10 лет) работает 22% комбайнов, а 78% комбайнов имеют срок службы свыше 10 лет (таблица 1).

Таблица 1 – Наличие и возрастной состав парка комбайнов Костанайской области

Посевная площадь зерновых культур в Костанайской области в 2020 году составила 4 691 526 га (по данным Комитета по статистике Министерства национальной экономики РК). Нагрузка на один физический комбайн составляет 473 га. При надлежащей организации труда продолжительность уборки составит 20…25 рабочих дней.

Для того, чтобы собрать урожай в агротехнические сроки и без потерь необходимо правильно настроить и отрегулировать зерноуборочный комбайн.

Регулировка жаток

Потери зерна за жаткой достигают 70% от общих потерь зерна за комбайном. Поэтому к регулировкам жатки необходимо подходить с особой тщательностью. Качественная работа жаток возможна при технически исправных и правильно отрегулированных режущем аппарате и мотовиле.

Регулировка режущего аппарата заключается в том, чтобы рабочие поверхности вкладышей находились в одной плоскости. Концы сегментов и вкладышей в передней части должны прилегать друг к другу или иметь зазор до 0,8 (А), а в задней – 0,3-1,5 (Б) мм. Регулируют этот зазор прокладками, установленными между опорной пластиной и пальцевым брусом. Зазор между прижимом и сегментом не должен превышать 0,5 мм (В) и регулируется подгибом носка прижима (рисунок 1).

Рисунок 1 – Зазоры в режущем аппарате

Для обеспечения постоянного наклона граблин относительно плоскости поля мотовило оснащено эксцентриковым механизмом. Наклон лопастей или гарблин можно регулировать перемещением пластин вдоль тяги, имеющей четыре отверстия. При фиксации планки на первом переднем отверстии тяги граблина наклонится вперед на 15 град., на втором – займет вертикальное положение, на третьем и четвертом – отклонится назад соответственно на 15 и 30 град (рисунок 2).

Рисунок 2 – Установка граблин мотовила

Правильное взаимное расположение мотовила, режущего аппарата и транспортирующих механизмов жатки, а также верно выбранный скоростной режим этих рабочих органов обеспечивают наименьшие потери, как срезанным колосом, так и свободным зерном.

По высоте мотовило должно быть расположено так, чтобы его планки при входе в хлебостой наносили удары по центру тяжести стебля (на расстоянии одной трети длины стебля от вершины колоса). Если мотовило расположено низко, то срезанные стебли опрокидываются через планки вперед или нависают над ними, что увеличивает потери зерна срезанным колосом. Если мотовило установлено слишком высоко, то планки наносят удары по колосу, вызывая повышенные потери свободным зерном. Важно значение имеет правильная установка мотовила по горизонтали. Стебли, захваченные планкой мотовила, должны удерживаться им до тех пор, пока не будут срезаны режущим аппаратом.

Частоту вращения мотовила выбирают такой, чтобы окружная скорость планок была выше поступательной скорости комбайна в 1,2…2 раза. В таблице 2 приведены основные установочные параметры узлов жатки комбайнав зависимости от состояния хлебостоя.

Таблица 2 – Основные установочные параметры узлов жатки комбайна

Регулировка наклонной камеры комбайна

Цепи транспортера при работе соприкасаются с полозьями, закрепленными на корпусе наклонной камеры. Под верхними ветвями цепей установлены нерегулируемые направляющими полозья, часть поверхности которых облицована пластмассовыми накладками. Прижимные полозья подпружинены и установлены с зазором 5…12 мм по отношению к планкам транспортера. Для регулировки зазоров на кронштейнах боковин наклонной камеры имеются болты.

Между планками транспортера и днищем камеры должен быть зазор 5…10 мм. Если этот зазор отличается от указанного, его регулируют установкой или снятием шайб между гайкой и кронштейном подвески нижнего вала. Цепи транспортера натягивают путем перемещения нижнего вала. Нормальное натяжение цепей обеспечивается при сжатии пружин примерно до длины 90 мм.

Регулировка молотилки комбайна

Зазоры в молотильно-сепарирующем устройстве устанавливаются на заводе–изготовителе, однако при сборке комбайна необходимо их проверить и при необходимости отрегулировать.

Двухбарабанное молотильно-сепарирующее устройство более сложное, чем однобарабанное, и требует особенно тщательной регулировки. Следует учитывать, что благодаря большой площади сепарации двухбарабанного молотильного устройства на очистку поступает значительно больше соломистого вороха, чем на комбайне с однобарабанной молотилкой.

Перед выходом в поле необходимо правильно определить режим работы первого и второго барабанов в зависимости от состояния хлебной массы и дальнейшего использования зерна. Если зерно предназначено на семена, то на первом молотильном аппарате устанавливают увеличенные зазоры и уменьшают его частоту вращения. Пропускная способность молотилки при этом несколько снижается, однако зерно получается более ценным в биологическом отношении. Целесообразно частоту вращения первого барабана установить в пределах 800…820 мин-1, зазор на входе – 22…24 мм, а на выходе 10…13 мм.

Очередность корректировки режимов работы комбайнов в зависимости от отклонений в работе молотилки представлена в таблице 3. Цифровое обозначение регулировки отражает их очередность.

Регулировка платформы-подборщика комбайна

Зазор между концами граблин и уровнем почвы регулируют перестановкой дистанционных втулок на оси поворота вилки колеса. Он должен быть 20…30 мм. При подборе провалившихся валков допускается опускание граблин до уровня почвы. Скорость транспортерной ленты должна быть больше поступательной скорости комбайна в 1,2…1,5 раза, в зависимости от условий уборки.

Зазор между рабочей кромкой стеблесъемников и задним валом транспортера устанавливают перемещением стеблесъемника в отверстиях кронштейнов. Зазор должен быть 30…60 мм. Натяжение тяговых цепей осуществляется перемещением направляющего ролика, для этого надо ослабить болты крепления его к раме. Параллельность приводного вала и направляющего ролика контролируется по рискам, нанесенным на боковинах рамы.

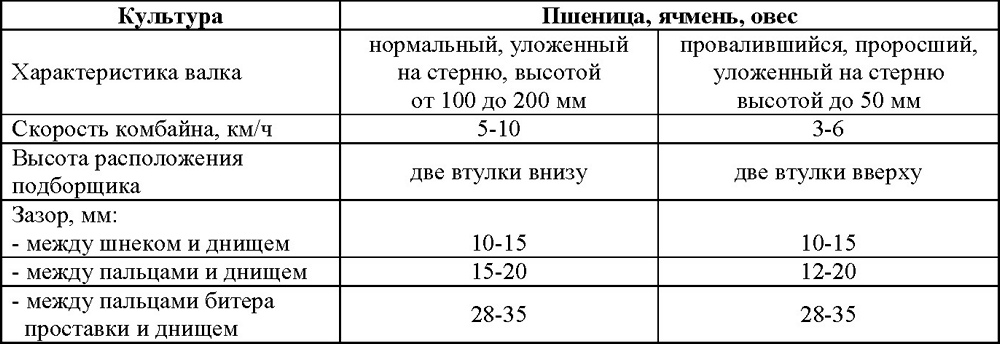

В таблице 4 приведены основные установочные параметры узлов платформы-подборщика комбайна в зависимости от характеристики валка.

Таблица 4 – Основные установочные параметры узлов платформы-подборщика комбайна

Таблица 3 – Очередность корректировки режимов работы комбайна

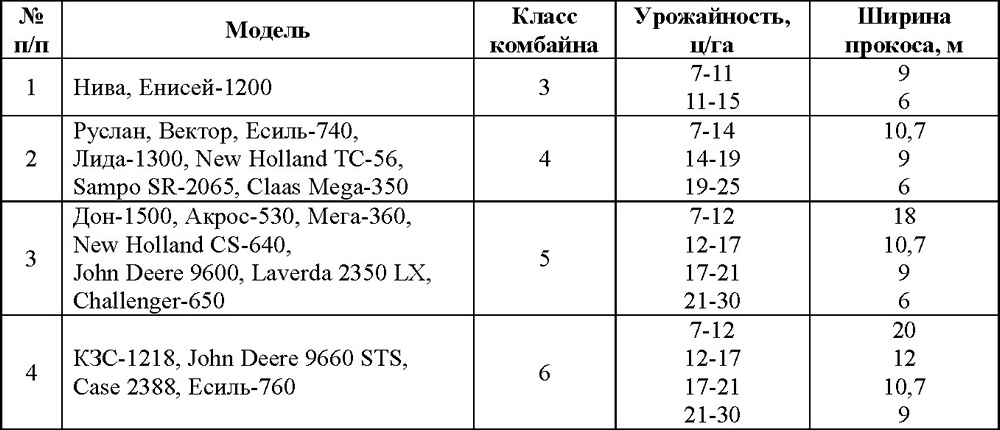

В настоящее время применяют два способа уборки: раздельный и прямое комбайнирование. Правильное сочетание их с учётом многообразий условий (сроки созревания, степень обеспеченности техникой, погода в период уборки, высота, густота, выравненность, и засоренность стеблестоя) позволяет убрать урожай с наименьшими потерями зерна и его качества. В таблицах 5 и 6 приведены рекомендуемые комбайны и жатки для уборки зерновых культур при различной урожайности.

Таблица 5 – Рекомендуемые комбайны и хедера для уборки зерновых культур прямым комбайнированием

Таблица 6 – Рекомендуемые комбайны и ширина прокоса валковой жаткой для уборки зерновых культур раздельным способом

Иванченко П. Г., кандидат технических наук,

заведующий лабораторией использования

машинно-тракторного парка

Костанайского филиала ТОО «НПЦ агроинженерии»